鋁型材機架加工車間5S管理實踐:提升效率與質量的關鍵步驟

在鋁型材機架加工車間中,5S管理(整理、整頓、清掃、清潔、素養)是優化生產流程、提升效率與質量的工具。通過系統化實踐,車間可實現資源合理配置、減少浪費,并塑造規范化的作業環境。以下是關鍵實施步驟:

1. 整理(Seiri):分類,消除冗余

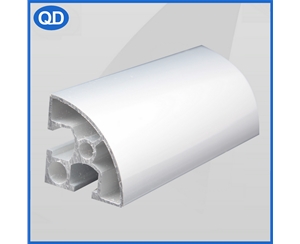

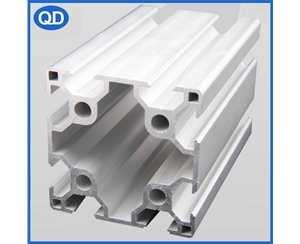

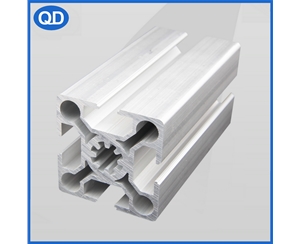

針對鋁型材加工特性(如切割、鉆孔、組裝),首先對工具、模具、物料及半成品進行分類。保留高頻使用物品,淘汰損壞工具或多余庫存。例如,將夾具與通用工具分區存放,避免設備堆積占用作業空間,減少因尋找物料導致的停機時間。

2. 整頓(Seiton):定位定容,取用

根據工序流程設計定制化存儲方案。采用標簽化貨架、工具墻及可視化看板,明確物料位置及數量標準。例如,將不同規格鋁型材按編碼分類擺放,配套圖紙與作業指導書就近張貼,減少操作員走動距離,縮短生產準備時間。

3. 清掃(Seiso):深度清潔,預防隱患

鋁加工易產生鋁屑、油污,需制定每日清掃計劃。重點清理設備內部積屑、軌道油漬及地面碎料,同步檢查設備潤滑與刀具磨損情況。例如,為CNC機床配置自動排屑系統,班后使用吸塵器清理死角,既能延長設備壽命,又可避免碎屑劃傷工件表面。

4. 清潔(Seiketsu):標準化維持,形成制度

將前3S成果固化為操作規范,通過責任分區表明確各區域負責人,每日巡查記錄環境狀態。引入目視化管理,如用顏分合格品/待檢區,設置設備點檢表,確保加工精度穩定。同時優化車間照明與通風,營造安全舒適的工作環境。

5. 素養(Shitsuke):培養習慣,持續改進

通過培訓強化員工對5S的認知,鼓勵參與改善提案。例如,設立“5S紅榜”表彰班組,定期復盤問題點(如工具歸位率低),引導團隊自主優化流程。長期堅持可形成“人人守規則、處處重細節”的文化,降低人為失誤率。

成效與價值

實施5S管理后,某鋁型材車間案例顯示:設備故障率下降35%,物料尋找時間縮短50%,產品不良率從2.1%降至0.8%。通過標準化與持續改善,車間不僅實現效率與質量雙提升,更打造了安全、透明、可持續的精益生產基礎。